在制造業數字化轉型的 “最后一公里”,“數據采集” 既是打通生產、倉儲、供應鏈全鏈路的核心,也是最易卡殼的 “效率瓶頸”。某機械加工廠倉儲管理員的吐槽極具代表性:“每天上百張條碼入庫單,掃描后手動錄供應商、批次,再建文件夾命名,3 小時忙到飛起,還總因手誤輸錯批次,導致生產配料返工,損失不小。”

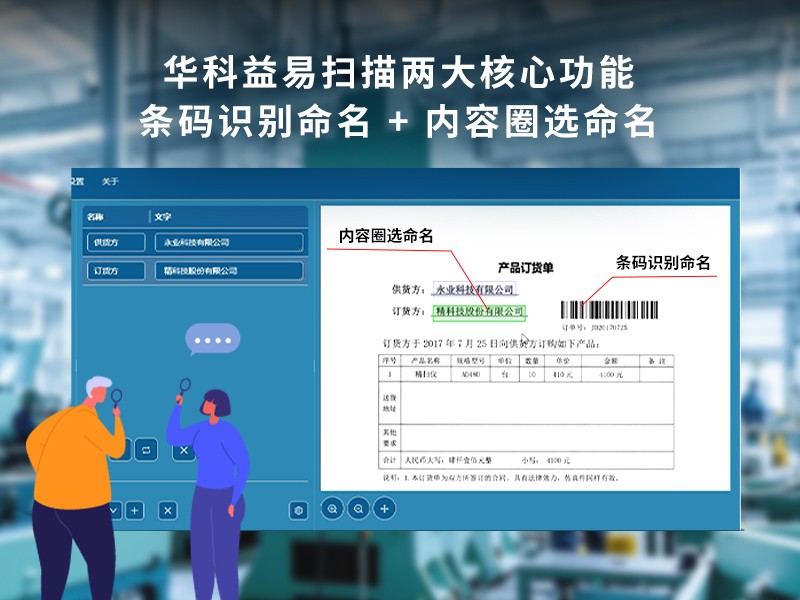

這樣的困境在車間生產、質檢審核、財務對賬等環節反復上演:人工錄入慢、單據格式雜難適配、數據錄完還要手動導系統,層層阻滯著企業數字化落地的節奏。而華科益易掃描軟件的出現,以 “條碼識別命名 + 內容圈選命名” 兩大核心功能,用輕量化工具精準破解行業沉疴,成為制造業降本增效的實用型利器。

傳統條碼處理流程需 “掃描→人工摘數→手動命名→錄入系統” 四步走,耗時且易出錯。華科益易深度適配主流傳統掃描儀,將四步壓縮為 “掃描→自動處理” 一步到位。原材料入庫時,工作人員只需將印有條碼的外包裝單據、入庫單放入掃描儀,軟件便快速完成掃描,精準提取供應商名稱、材料規格、生產批次、到貨數量等核心數據,再按企業預設的 “供應商 - 規格 - 批次”“物料編碼 - 入庫日期” 等規則自動命名,同步推送至倉儲管理系統。

某汽車零部件工廠實測驗證:該功能讓原材料入庫數據處理效率提升 60%,原本 2 人 1 小時的工作量,現在 1 人 20 分鐘即可完成,錯錄率從 8% 直接降至 0。后續追溯原料信息時,無需翻找紙質臺賬,系統輸入批次關鍵詞,對應掃描文件和數據即時呈現,追溯效率提升近 10 倍。

制造業單據向來沒有 “統一模板”:車間生產任務單有 A4 打印版、手寫版,質檢報告分通用格式和客戶定制格式,采購發票、物流運單更是樣式各異。傳統掃描工具需為每種單據定制識別模板,換格式就 “失靈”,定制一套模板少則幾千元,還得等技術人員調試,嚴重拖慢效率。

華科益易的內容圈選命名功能徹底打破 “模板依賴”:掃描紙質單據后,生產任務單要提取工單號、計劃產量,鼠標圈選對應區域即可;質檢報告要摘錄檢測項目、合格狀態,輕點屏幕劃定范圍就行;采購發票需錄入金額、稅額,框選目標字段就能完成提取。提取后還能自定義命名規則,比如 “工單號 - 日期 - 工序”“產品編號 - 檢測日期 - 合格狀態” 等,確保文件歸檔清晰。某機械制造企業質檢部門反饋:“之前 200 份不同格式的質檢報告,2 人 3 小時才完成人工摘抄,現在 1 人 20 分鐘搞定,審計檢索輸入產品編號就能精準定位,效率提升 80%,每年還能省 2 萬多元模板定制費。”

從生產車間的批次追溯、倉儲庫房的出入庫核驗,到質檢報告歸檔、供應鏈票據處理,華科益易靠 “雙功能組合拳” 打通數據采集全流程堵點。更貼合行業需求的是,它完美適配工廠實際運營場景:無需額外采購專用硬件,兼容現有傳統掃描儀和辦公電腦;不用重構 IT 架構,直接對接 ERP、MES、倉儲管理等主流系統,避免 “數據孤島”;操作極簡,一線員工跟著 5 分鐘圖文教程就能上手,省去專業培訓成本;即便在油污、粉塵多的車間環境,只要紙質單據能掃描,軟件就能穩定運行。

當下制造業拼的就是降本增效,不少中小企業苦于數字化轉型 “投入高、落地難”。華科益易這樣輕量化、高適配的工具,恰好戳中行業痛點 —— 不用大動干戈,從數據采集源頭提升效率、降低誤差,成為中小企業數字化轉型的 “高性價比之選”。

【廣告】免責聲明:本內容為廣告,不代表蚌埠新聞網的觀點及立場。所涉文、圖、音視頻等資料之一切權力和法律責任歸材料提供方所有和承擔。蚌埠新聞網登載此文出于傳遞更多信息之目的,對此文字、圖片等所有信息的真實性不作任何保證或承諾。文章內容僅供參考,不構成投資、消費建議。據此操作,風險自擔!!!

【廣告】免責聲明:本內容為廣告,不代表蚌埠新聞網的觀點及立場。所涉文、圖、音視頻等資料之一切權力和法律責任歸材料提供方所有和承擔。蚌埠新聞網登載此文出于傳遞更多信息之目的,對此文字、圖片等所有信息的真實性不作任何保證或承諾。文章內容僅供參考,不構成投資、消費建議。據此操作,風險自擔!!!